Um dos fatores mais importantes da manutenção de um equipamento é a lubrificação dos componentes. A finalidade dessa atividade é prolongar a vida útil da máquina em si, porém, um programa correto de lubrificação também pode trazer outras melhorias, como maior disponibilidade dos equipamentos e em alguns casos, a melhoria na qualidade de processos fabris.

Rolamentos

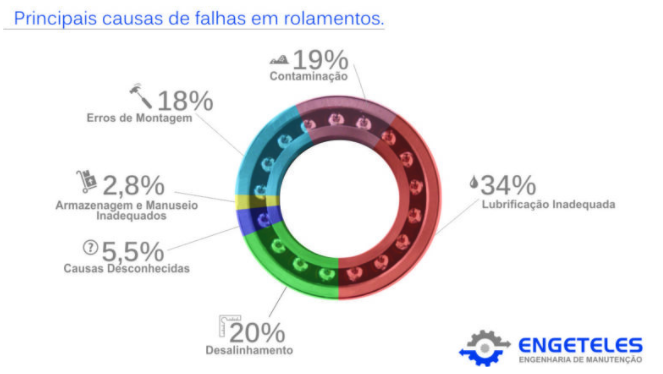

Você sabia que 53% (34% de lubrificação inadequada e 19% de contaminação) das falhas causadas em rolamentos são devido a problemas de lubrificação? Esse dado é da SKF, líder mundial na fabricação e desenvolvimento de rolamentos, e que analisou também outras causas conforme ilustração abaixo:

Podemos relacionar a lubrificação como uma vacina, isso mesmo, uma vacina que previne determinada doença. Se por um acaso você não for imunizado ou tomar “doses” com frequências erradas, as doenças podem aparecer ao longo do tempo. São elas:

- Atrito metálico (quando há falta de lubrificação)

- Atrito fluido (quando há excesso de lubrificação)

Como destacado acima, as falhas causadas por lubrificação são mais da metade, e por conta dessa porcentagem ser tão alta, vamos dar uma atenção maior para os seguintes pontos:

- Lubrificante incorreto

- Quantidade incorreta

- Frequência de lubrificação

- Contaminação do lubrificante

Como selecionar o lubrificante correto

Talvez uma das falhas mais comuns no setor de lubrificação seja o fato de utilizar o fluido incorreto. Para escolha do lubrificante deve-se levar em consideração alguns fatores como:

1- Velocidade de Trabalho (RPM)

2- Temperatura de Operação

3- Carga de Trabalho

Geralmente o fabricante do equipamento indica uma marca ou tipo especifico de lubrificante, deste modo, é aconselhável seguir o que foi recomendado uma vez que aquele produto passou por diversos testes antes de ser recomendado.

Como calcular a quantidade de lubrificante

A formula para determinar o quanto você vai utilizar no processo de lubrificação dos rolamentos (que utilizam graxa) é bem simples:

G = 0,005 x D x B

Onde:

D = é o diâmetro externo do rolamento em milímetros

B = é a largura ou altura do rolamento em milímetros

G = é a quantidade em gramas do lubrificante

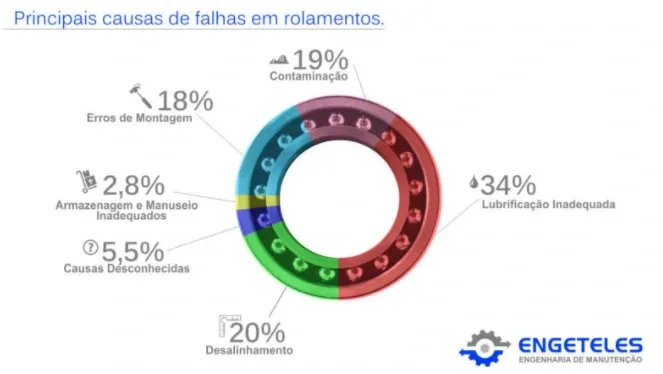

No exemplo abaixo, retirado do site Engeletes, você tem como base o rolamento 61822:

Exemplo da aplicação da fórmula para cálculo da quantidade de lubrificante

Utilizar um medido de vazão (foto abaixo) acoplado à bomba de graxa é uma boa pratica para saber com mais precisão a quantidade de lubrificante que está sendo aplicado.

Medidor de vazão para bombas de graxa

Frequência de lubrificação

Definir a frequência é algo que devemos tomar muito cuidado, pois há diversos fatores diretamente ligados a esse tópico. Cada sistema deve ser analisado particularmente, pois há casos onde o mesmo motor elétrico deve possuir um plano de lubrificação diferente do outro, idêntico, apenas pela posição na qual esta montado.

Devemos levar em consideração para definir a frequência alguns fatores como:

1- Velocidade de trabalho (RPM)

2- Potência do motor (HP)

3- Tipo de acoplamento

4- Temperatura de trabalho

5- Regime de trabalho

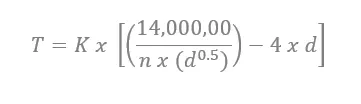

Sabendo essas informações, podemos então partir para os cálculos utilizando a fórmula abaixo:

Formula para calculo da frequência de lubrificação

Onde:

T = Tempo para a próxima lubrificação em horas de funcionamento.

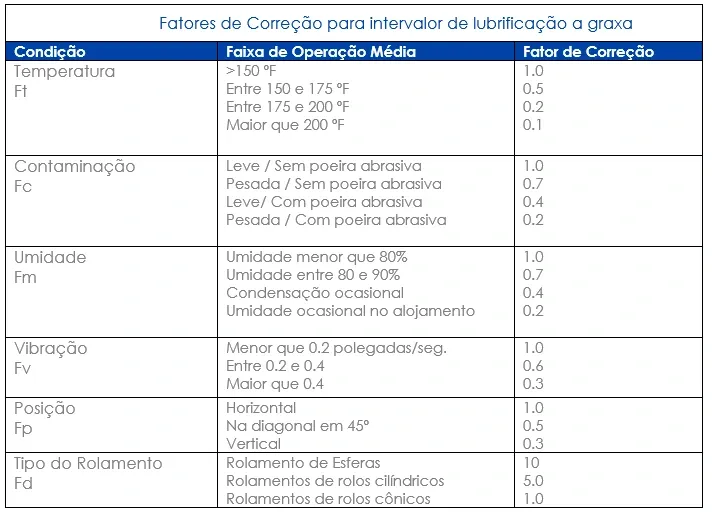

K = Produto da multiplicação de todos os fatores de correção (Ft x Fc x Fm x Fv x Fp x Fd). Conforme tabela que será apresentada.

n = Velocidade (RPM).

b = Diâmetro Interno do Rolamento (mm).

Para definição da constante K, você deve consultar a tabela abaixo e multiplicar os fatores de correção de acordo com o seu sistema.

Contaminação do lubrificante

Os sistemas também sofrem contaminação devido a diversos fatores, e essas falhas representam 19% dos problemas em rolamentos. Até mesmo quantidades pequenas de partículas estranhas como poeira, sujeira, contaminantes, podem interromper a película de óleo, resultando em dano à superfície do rolamento e reduzir a vida útil de operação. A água é particularmente prejudicial para o lubrificante. Tão pouco quanto 1 por cento de água na graxa ou óleo pode ter um impacto significante na vida útil do rolamento (BEARING-NEWS, 2018).

Algumas ações podem prevenir essas falhas, como investir em sistemas de blindagem, filtragem de lubrificantes, procurar sinais de vazamentos e reparar o mais rápido possível, implementar proteções externas e outras ações podem prevenir esse problema e consequentemente aumentar a vida útil do equipamento.

Texto elaborado pelo Eng. Celso de Oliveira Kochi CREA 5070573942